Ślad węglowy a stosowanie zbrojeń kompozytowych

Kwestia emisji CO2 i dekarbonizacji w kontekście produkcji i stosowania kompozytów

Przemysł żelazny i stalowy

Europejski przemysł żelazny i stalowy zatrudnia bezpośrednio 360 tys. osób, a jego obrót wynosił 190 mld EUR w 2010 r. Całkowite zużycie energii osiąga 3 700 GJ, co stanowi około jednej czwartej energii zużywanej przez przemysł wytwórczy: całkowita emisja dwutlenku węgla wynosi około 350 Mt, co stanowi 4 % całej emisji w UE.

Są dwa główne sposoby produkowania stali. Pierwszy to tzw. metoda zintegrowana oparta na produkcji żelaza z jego rud – ale także przy jej wykorzystaniu średnio 14 % stali wytwarza się ze złomu. Druga metoda, tzw. metoda recyklingu, w elektrycznych piecach łukowych wykorzystuje złom żelaza jako główny surowiec zawierający żelazo.

W obu przypadkach zużycie energii dotyczy paliwa (głównie węgla i koksu) i elektryczności. Metoda recyklingu wymaga dużo mniejszego zużycia energii (ok. 80 %). W metodzie zintegrowanej wykorzystuje się piece koksownicze, spiekalnie, wielkie piece hutnicze i zasadowe konwertory tlenowe.

Obecne zużycie energii w metodzie zintegrowanej ocenia się na 17-23 GJ na tonę wyrobu walcowanego na gorąco. Wartość dolna uznana jest przez sektor europejski za dobrą wartość odniesienia w hutach zintegrowanych. Wielkość 21 GJ/t uznaje się za średnią wielkość przekrojową w 27 państwach członkowskich.

Średnio jedna tona wyprodukowanej stali daje 1,832 tony CO2, a liczba ta pozostaje niezmienna przez ostatnią dekadę.

Przemysł cementowy

Jest jednym z największych emitentów dwutlenku węgla. Jego emisja CO2 stanowi około 5 % światowej emisji powstałej w wyniku działalności człowieka. Podstawowymi źródłami emisji CO2 z przemysłu cementowego są: proces dekarbonizacji surowca oraz spanie paliw.

Szacuje się, że emisja z procesu dekarbonizacji wynosi około 50 %, a ze spalania paliw – około 40 % emisji całkowitej z cementowni. Emisja CO2 z tych dwóch procesów nazywana jest emisją bezpośrednią. Źródłami emisji pośredniej (około 10 % emisji z cementowni) są środki transportu i produkcja energii elektrycznej wykorzystywanej w cementowni.

Przemysł GFRP (pręty i siatki kompozytowe)

Włókna ciągłe szklane są produkowane i dostarczane w różnych postaciach: jako roving, maty, maty szklane CSM, przędza, tkaniny i włókno mielone. Głównie wykorzystywane są one (ok. 75 %) do wzmacniania materiałów kompozytowych, przede wszystkim żywic termoutwardzalnych, ale także mas termoplastycznych. Głównym rynkiem materiałów kompozytowych jest przemysł budowlany, samochodowy i branża trans¬portowa (50 %) oraz przemysł elektryczny i elektroniczny.

Przykładowe dane dotyczące emisji dwutlenku węgla:

- średnia produkcja: 870 000 ton rocznie włókiem ciągłych szklanych;

- średnie bezpośrednie emisje CO2: 640 000 ton;

- średnie emisje CO2/tonę: 735 kg CO2 /tonę włókien ciągłych szklanych.

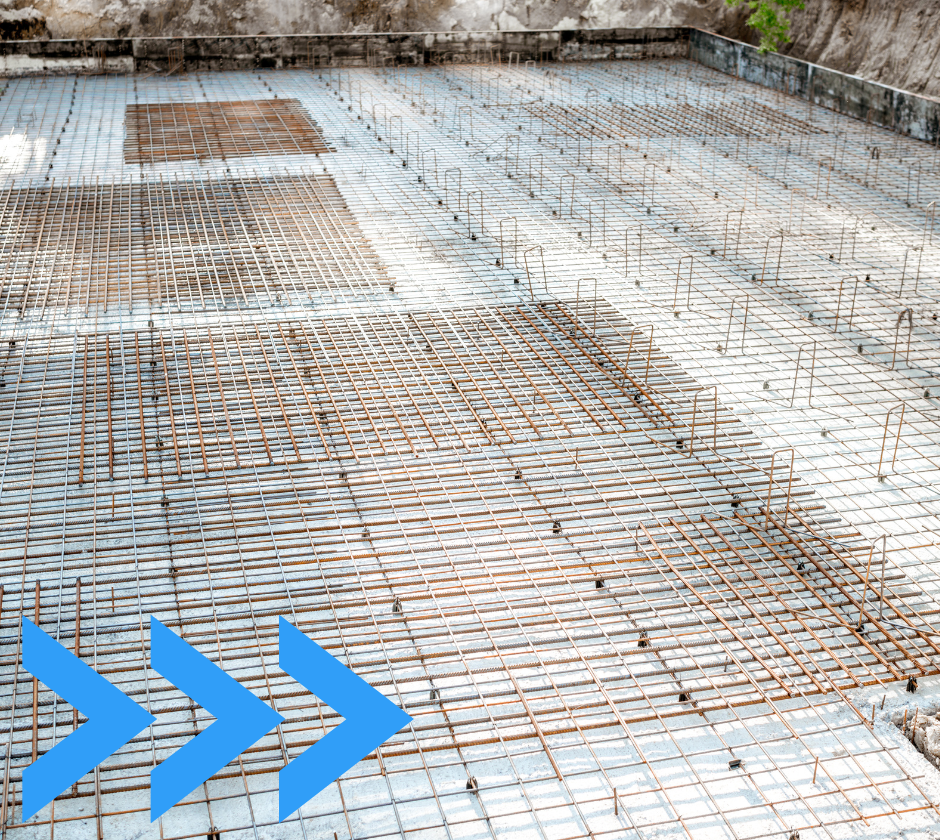

Korzyści wynikające ze stosowania prętów GFRP związane z ograniczeniem emisji mogą być ogromne. Dla przykładu zgodnie z zaleceniami EC21 i FIB MC2010, przy projektowaniu obiektów żelbetowych (dla wydłużonego okresu użytkowania wynoszącego 100 lat) i braku stosowania dodatkowej ochrony (z uwagi na korozję) prętów zbrojeniowych bądź betonu, zachodzi konieczność zwiększania grubości otuliny (grubości betonu) o 30 %! Stosując kompozyt (który jest odporny na korozję i trwały) nie ma takiej potrzeby. Przekładając to na cyfry: przykładowe zastąpienie 10 % polskiego rynku stali zbrojeniowej (wielkość rynku 3 mld zł) GFRP, pozwoli ograniczyć zużycie cementu o 900 tys. ton/r., co oznacza ograniczenie emisji CO2 o 630 tys. ton/r. Wielkość ta stanowi ~ 4,7 % emisji CO2 wytwarzanego przez ten przemysł i 0,2 % całej emisji wytwarzanej w Polsce. Dodatkowo biorąc pod uwagę blisko od 4 do 9 krotnie (stosując zamienniki) niższy ciężar GFRP w stosunku do stali okaże się, że ograniczymy emisję związaną z transportem o co najmniej 2 500 ton/rocznie.

Warto podkreślić, że zalecenia te, zmierzające wprost do zwiększanie grubości betonu (w przypadku nie stosowania dodatkowych środków ochronnych stali lub betonu) są w ewidentnej sprzeczności z wytycznymi komisji EU drastycznego ograniczania emisji CO2 (z naciskiem na ograniczanie emisji w przemyśle cementowym i transporcie). Szacuje się, że sama produkcja cementu stanowi 5 % emisji CO2.

Źródło: Opinia Europejskiego Komitetu Ekonomiczno-Społecznego w sprawie: „Przemiany w przemyśle na rzecz zrównoważonego rozwoju energochłonnych gałęzi przemysłu w obliczu celów efektywnego gospodarowania zasobami określonych w strategii »Europa 2020«

Podsumowanie

Przy produkcji 1 tony stali powstaje 1,832 tony CO2, natomiast przy produkcji 1 tony włókna szklanego powstaje 0,735 tony CO2. Dla uproszczenia przyjmujemy te same średnice dla stali i kompozytu np. fi 12 mm i przyjmujemy, wychodząc z gęstości naszego materiału (2075 kg/m3), że fi 12 GFRP są 4 krotnie lżejsze od stali, a to oznacza, że: emisja CO2 jest blisko 10 – krotnie niższa przy produkcji zbrojeń kompozytowych.

To samo włókno, przy produkcji GFRP pozostaje jeszcze chemia - żywica epoksydowa - , która jest również nisko emisyjna, doliczyć trzeba jeszcze emisję wytwarzaną podczas produkcji gotowych prętów GFRP, ale odliczamy niższą emisję wynikającą z transportu – 4 - 9 krotnie niższa waga kompozytów. Dochodzą plusy wynikające z cyklu życia, recyclingu, itp.

Źródło: Opracowanie własne Tomasz Jaśkiewicz Prezes Zarządu ComRebars Sp. z o.o.